FAQ

Odpowiedzieliśmy na niektóre z najczęściej zadawanych pytań dotyczących naszej firmy i technologii. Sprawdź i dowiedz się więcej.

Co oznacza skrót XTPL?

Pomysł, któremu nasza firma zawdzięcza nazwę, jednocześnie opisuje źródło jej powstania. Extremely Thin Printed Lines (Ekstremalnie Cienkie Drukowane Linie) to efekt naszej pierwszej, chronionej zgłoszeniem patentowym, metody, pozwalającej na ultraprecyzyjne drukowanie linii nawet kilkaset razy cieńszych niż ludzki włos. Globalnie innowacyjna technologia XTPL oparta jest o rozwiązanie interdyscyplinarnego problemu naukowo-technologicznego, obejmującego wyzwania z dziedzin takich, jak: fizyka ciała stałego, chemia nieorganiczna, nanotechnologia, inżynieria materiałowa, programowanie i algorytmy machine learning, mechanika i elektronika. Obecnie firma poszerza portfolio zgłoszeń patentowych i oferuje rozwiązania dostosowane do potrzeb klientów z kilku sektorów przemysłu.

Na czym polega przełomowość technologii XTPL?

System drukujący zaprojektowany przez XTPL pozwala na ultraprecyzyjną depozycję unikalnego nanotuszu, specjalnie przygotowywanego w laboratoriach naszej firmy. Kształt, szerokość, długość czy odległość pomiędzy poszczególnymi strukturami tworzonymi tą metodą zależą od konkretnych wymogów aplikacyjnych. Główną przewagą konkurencyjną oraz przełomową cechą addytywnego rozwiązania XTPL jest niespotykana dotąd precyzja. Innowacja stworzona przez XTPL to nasz wkład w rewolucję technologiczną, która pozwoli na produkcję wysoko zaawansowanych urządzeń przy użyciu taniej i skalowalnej metody druku. Tak jak dziś tanio i szybko drukujemy gazety i książki, w przyszłości drukować będziemy wyświetlacze, ogniwa słoneczne, biosensory i inne elementy.

Czym różni się technologia addytywna (XTPL) od technologii subtraktywnej?

Wytwarzanie subtraktywne to proces, w którym zaprojektowany obiekt, wzór lub struktura powstaje w skutek odcinania fragmentów od większego bloku materiału. Ta metoda, mimo że pozwala na wysoką kontrolę i precyzję, jest materiałochłonna i czasochłonna. Jest także mało uniwersalna, ponieważ zmiany w projekcie wymagają skomplikowanych adaptacji. Do tej pory była jednak powszechnie stosowaną metodą, gdyż dla niektórych komponentów nie było po prostu dostępnej żadnej metody addytywnej, która dawałaby pożądane rezultaty. W przyrostowej (addytywnej) metodzie wytwarzania każdy obiekt, wzór lub struktura powstają poprzez sukcesywne deponowanie (dodawanie) materiału, aż do osiągnięcia zaprojektowanego wcześniej kształtu. Nowoczesne drukowanie przyrostowe zawsze było użyteczne w szybkim prototypowaniu, ale obecnie nabiera coraz większego znaczenia w procesie produkcji. XTPL dostarcza rewolucyjną technologię addytywną, pozwalającą na wytwarzanie przewodzących i nieprzewodzących struktur submikronowych dla różnych zastosowań. Nasze rozwiązanie pozwala na niespotykaną dotąd precyzję, która jest nie do osiągnięcia żadną inną metodą druku na świecie. Dla przykładu obecnie uzyskiwane na rynku mikrokropki mają zazwyczaj około 50 um, minimum to 20 um, podczas gdy XTPL już teraz osiąga kropki o średnicy 1 um i planuje zejść nawet poniżej tej granicy. Ta przełomowa technologia może być zastosowana na większości powierzchni, także elastycznych czy zakrzywionych. Proces addytywny zapewnia niezrównaną prostotę i wszechstronność. Rozwiązanie XTPL to odpowiedź na ciągłą potrzebę rynkową dążenia do miniaturyzacji i dostarczania najwyższej efektywności przy użyciu tanich i skalowalnych metod.

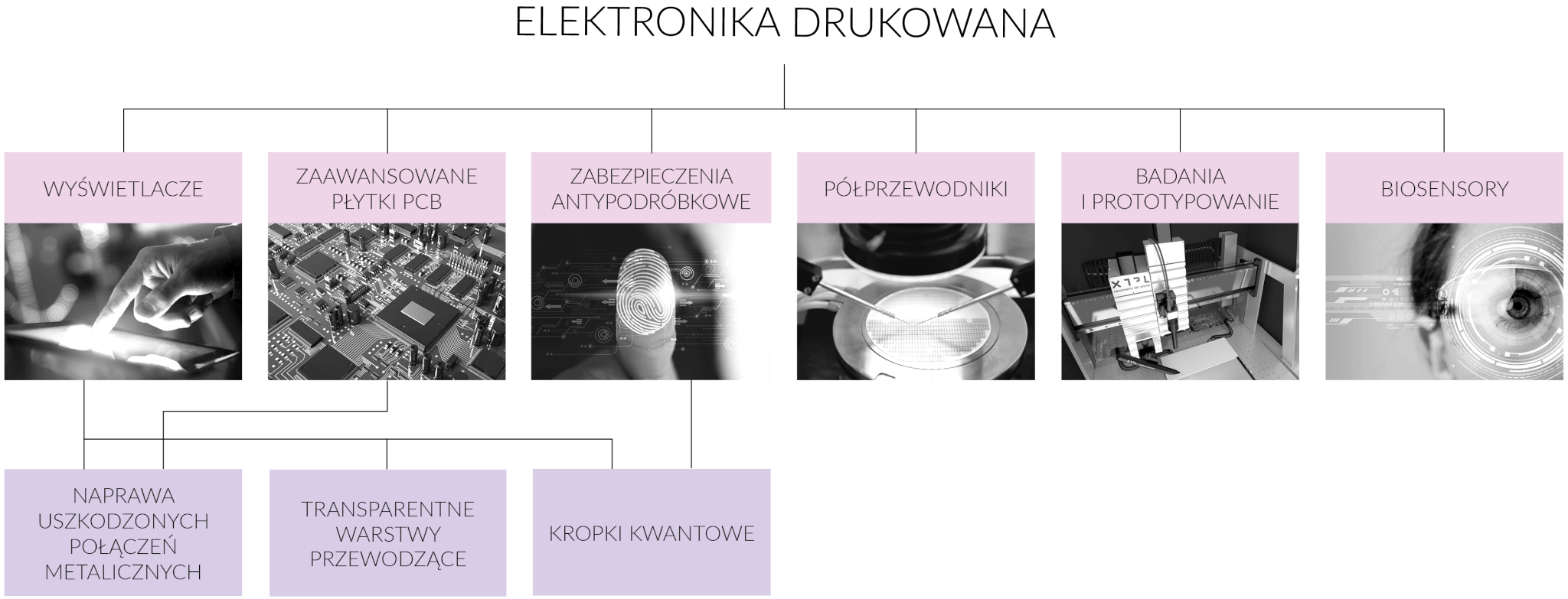

Jakie są główne obszary zastosowań technologii XTPL?

Unikalność technologii XTPL polega na tym, że można ją zastosować w wielu gałęziach przemysłu. Naszym celem jest w pierwszej kolejności zrewolucjonizowanie wybranych obszarów szerokiego sektora ELEKTRONIKI DRUKOWANEJ. Ciągły rozwój tego rynku wynika z rosnącej liczby nowych zastosowań dla elektroniki drukowanej, elastycznej i organicznej. Technologia XTPL znajdzie zastosowanie w wielu istniejących już obszarach tej branży, a dzięki niespotykanej dotąd precyzji, nasze rozwiązanie pozwoli na zupełnie nowe zastosowania. Rewolucja technologiczna w tym sektorze oparta jest na umożliwieniu produkcji skomplikowanych urządzeń przy użyciu tanich i skalowalnych metod. Tak jak dziś tanio i szybko drukujemy gazety czy książki, w niedalekiej przyszłości drukować będziemy wyświetlacze, ogniwa słoneczne, biosensory i inne zaawansowane elementy.

Wielkość rynku: 2017 – USD 29,3 bilionów; 2027 – USD 73,4 bilionów; CAGR 9,3% (prognoza)

Poniżej przedstawiamy kilka przykładowych zastosowań z różnych obszarów tego rynku, każdy o wartości miliardów dolarów:

NAPRAWA ZERWANYCH POŁĄCZEŃ METALICZNYCH (OPEN DEFECTS REPAIR)

XTPL oferuje przełomowe rozwiązanie problemu usuwania defektów połączeń metalicznych, poprzez wykorzystanie technologii ultraprecyzyjnego tworzenia przewodzących nanostruktur. Rozwiązanie XTPL pozwala dokonywać napraw przerwanych linii przewodzących już na etapie produkcji, używając szybkiej, prostej i jednocześnie elastycznej metody, przy jednoczesnym obniżeniu całkowitych kosztów produkcji. Nasze rozwiązanie zapewnia konkurencyjną przewagę nad każdą inną metodą obecnie stosowaną na świecie i właśnie dlatego oczekujemy, że będzie to nasze pierwsze wdrożenie przemysłowe.

TRANSPARENTNE WARSTWY PRZEWODZĄCE (TCF)

Działanie wyświetlaczy, ogniw słonecznych czy ekranów dotykowych w smartfonach oparte jest między innymi na zastosowaniu transparentnych warstw przewodzących (TCF) o możliwie jak najwyższej neutralności na światło (absorbowane lub emitowane przez to urządzenie), a także o najwyższych parametrach przewodzenia. Obecnie w większości stosuje się warstwy TCF wykonane z tlenku indowo-cynowego (ITO). Ze względu na ograniczenia ITO firmy technologiczne na całym świecie poszukują warstw TCF nowej generacji, które mogłyby zastąpić ITO. Spółka XTPL stworzyła właśnie taką technologię, zapewniając wysoką transparentność, znakomite parametry w zakresie przewodzenia, niskie koszty produkcji dzięki użyciu powszechnie dostępnych materiałów (np. srebra, co oznaczaloby pożądane uniezależnienie technologiczne od indu) oraz elastyczność warstw przewodzących (co umożliwiłoby producentom elektroniki opracowanie i zaoferowanie klientom rozwiązań rewolucyjnych nowej generacji).

PÓŁPRZEWODNIKI

Rozwiązanie XTPL odpowiada na zapotrzebowanie producentów urządzeń w sektorze półprzewodników związane z zastąpieniem fotolitografii prostszą i tańszą metodą, która pozwoli na najwyższą precyzję. Fotolitografia jest wysoce złożona, bardzo droga i mało uniwersalna. Proces ten wymaga zarówno ekstremalnie czystej powierzchni podłoża, jak i idealnych warunków temperaturowych, które pozbawione są wszelkich zanieczyszczeń, cieczy i zagrożeń środowiskowych. Fotolitografia jest także stosowana wyłącznie do płaskich powierzchni w celu wytworzenia wzorów. Rozwiązanie oferowane przez XTPL może wyeliminować te wszystkie wady i stanowić poszukiwaną alternatywę w tym sektorze.

Jakie są zalety technologii XTPL dla wybranych zastosowań?

Elektronika drukowana

- niespotykana precyzja naszego rozwiązania

- umożliwienie produkcji skomplikowanych i zaawansowanych urządzeń przy użyciu taniej i skalowalnej metody

Naprawa przerwanych połączeń metalicznych

- naprawa przerwanych ścieżek przewodzących już na etapie produkcji

- szybka, prosta i wszechstronna metoda, umożliwiająca naszym klientom obniżenie ogólnych kosztów produkcji

- ultraprecyzyjna technologia addytywna – oszczędność materiału i czasu

- zredukowana szerokość ścieżek przewodzących i odległości między nimi

- brak toksycznych substancji

Przezroczyste warstwy przewodzące (TCF)

- wysoka transparentność

- znakomite parametry przewodzenia

- niskie koszty produkcji dzięki zastosowaniu powszechnie dostępnych materiałów (np. srebra), które mogą zapewnić tak wysoce pożądane uniezależnienie technologiczne od indu

- elastyczność warstw przewodzących, co umożliwi producentom elektroniki opracowanie i zaoferowanie klientom rewolucyjnych rozwiązań nowej generacji

PÓŁPRZEWODNIKI

- alternatywa dla fotolitografii – prostsza i tańsza metoda

- niezrównana precyzja

- technologia cechująca się maksymalną prostotą, różnorodnością i szybkością

- uniwersalność wzorów, bez potrzeby użycia maski

Na jakich rynkach działa XTPL?

Obecnie, głównymi kierunkami dla naszego rozwoju są USA oraz Chiny. Z perspektywy technologii rozwijanej przez XTPL, są to dwa najbardziej chłonne rynki. Widzimy także ogromny potencjał w takich krajach jak: Singapur, Korea, Tajwan, Japonia, Korea Południowa, Niemcy, Francja, Anglia, Szwajcaria, Włochy, Finlandia, Izrael, Austria oraz Holandia. Oferujemy rozwiązanie innowacyjne na skalę światową i posiadamy interdyscyplinarny zespół profesjonalistów, którzy mają doświadczenie na międzynarodowych rynkach. Naszym celem jest zrewolucjonizowanie w pierwszej kolejności takich sektorów, jak: elektronika drukowana, wyświetlacze, smart glass, biosensory oraz zabezpieczenia antypodróbkowe. Widzimy również potencjał w zakresie elektroniki noszonej (wearables), inteligentnych opakowań, motoryzacji, a także ogniw słonecznych.

Jakie materiały można drukować metodą XTPL?

Metoda XTPL pozwala na drukowanie przy użyciu różnorodnych materiałów: tuszów przewodzących, zawiesin z nanocząstkami, zawiesin z półprzewodnikami, tuszów izolujących, rezystów, tuszów z rozpuszczalnikami czy materiałów biologicznych. Aby osiągać najlepsze wyniki, XTPL opracowało własną formułę nanotuszu, opartego głównie na nanocząsteczkach metalicznych (Ag, Au oraz Cu) i półprzewodnikach (TiO2).

Na jakich podłożach można drukować? Czy możliwe jest drukowanie na podłożach elastycznych?

Możemy drukować na dowolnym podłożu, przewodzącym oraz nieprzewodzącym, np. szkło, folia elastyczna (Kapton, PET, PEN, PDMS) lub na płytkach krzemowych. W przeciwieństwie do metody INKJET, podłoże płaskie nie jest wymagane, można drukować na powierzchniach chropowatych, a także na powierzchniach 2D oraz 2.5D.

Obraz SEM: wydrukowana srebrna linia przewodząca na podłożu 2.5D

Jakie wzory można drukować metodą XTPL?

XTPL opracowało innowacyjną głowicę drukującą oraz dedykowane nanotusze, pozwalające na ultraprecyzyjną depozycję i tworzenie zaprojektowanych mikrostruktur dla różnych zastosowań. Ekstremalna prostota, niezrównana precyzja, szybkość i różnorodność to cechy, które sprawiają, że nasze rozwiązanie jest unikalne. Kształt, szerokość, długość czy odległość pomiędzy poszczególnymi strukturami zależą od konkretnych wymogów. Rozmiar drukowanych struktur jest jednym z kluczowych parametrów w tej rewolucyjnej metodzie addytywnej. Nasze rozwiązanie zapewnia skalę mikrometryczną (1-100 um), której poszukuje tak wiele zaawansowanych sektorów przemysłu. To przełomowe rozwiązanie może być zastosowane na większości powierzchni, także elastycznych czy zakrzywionych. Poniżej prezentujemy przykładowe wzory:

Obraz SEM: linie równoległe o szerokości ok 3 um i odległości 5 um pomiędzy nimi

Obraz SEM: nadrukowany ślad/wzór o szerokości 4 um

Obraz SEM: część transparentnej warstwy przewodzącej, wydrukowanej na szkle przy użyciu nanotuszu stworzonego przez XTPL (chronionego zgłoszeniem patentowym). Szerokość linii: 6 um oraz odległość między liniami: 500 um

Obraz SEM: logo XTPL złożone z mikrokropek osadzonych na szkle. Obecnie na rynku dostępne są mikrokropki o średnicy 50 um, minimalny rozmiar to 20 um. XTPL umożliwia drukowanie kropek o średnicy 1 um i planuje zejść nawet poniżej tej granicy

Czy proces drukowania XTPL wymaga wielokrotnych przejazdów głowicy?

Proces drukowania może zachodzić podczas jednego lub kilku przejazdów głowicy drukującej. W zależności od oczekiwanych/wymaganych rezultatów (np. można kontrolować współczynnik wysokości do szerokości linii za pomocą ilości przejazdów głowicy). Natomiast należy zauważyć, że już jeden przejazd głowicy pozwala na wydrukowanie linii przewodzących.

Czy proces drukowania XTPL wymaga spiekania? Jak XTPL przeprowadza proces spiekania?

Unikalny system drukowania XTPL pozwala na tworzenie precyzyjnych struktur przewodzących i nieprzewodzących. Aby uzyskać struktury przewodzące, XTPL korzysta ze specjalnych nanotuszów, produkowanych w swoich laboratoriach. Skład nanotuszów XTPL jest za każdym razem dokładnie dopasowywany do konkretnych wymogów, a jego formuła chroniona jest międzynarodowym zgłoszeniem patentowym. W przypadku struktur przewodzących – kluczowych w zastosowaniach typu warstwy TCF dla ekranów dotykowych lub w naprawach przerwanych ścieżek metalicznych w cienkich obwodach elektronicznych (open defects repair) – spiekanie jest wymagane. W tym przypadku XTPL używa nanotuszów z nanocząstkami metalu (np. Ag, Au, Cu). Ponieważ nasza metoda drukowania jest wszechstronna i pozwala na tworzenie struktur przewodzących na różnych powierzchniach, zarówno przewodzących jak i nieprzewodzących (nawet na elastycznych i zakrzywionych), nasza firma korzysta z różnych metod spiekania, w zależności od konkretnych zastosowań. Proces spiekania sam w sobie jest konieczny, aby spełnić wymogi przewodnictwa. Struktury są podgrzewane, aby odparować roztwór nośnikowy i stopić ze sobą poszczególne cząstki w jedną, nieprzerwaną warstwę. Metalowe nanocząstki posiadają dużo niższy punkt topnienia niż odpowiadający im metal w kawałku, co wynika z założeń termodynamicznych dla cząstek o dużym zakrzywieniu powierzchni. Tradycyjne spiekanie, powszechnie stosowane, opiera się na przekazywaniu ciepła drogą konwekcji i zapewnia wysoki stopień kontroli i przewidywalności procesu. Niemniej jednak, wiele podłoży, takich jak papier powlekany lub folie plastikowe posiada punkt mięknienia poniżej temperatury wymaganej w procesie spiekania. W takich przypadkach wygrzewanie konwekcyjne może prowadzić do deformacji podłoża i dlatego właśnie selektywne ogrzewanie warstw przewodzących z minimalnym transferem ciepła do podłoża to w tym przypadku bardziej wydajna opcja. W głównym obszarze zastosowań dla technologii XTPL, czyli w sektorze elektroniki drukowanej, najczęściej stosuje się metodę spiekania elektrycznego. W tej metodzie prąd przepuszczany jest przez strukturę przewodzącą, która rozgrzewana jest ciepłem pochodzącym ze strat rezystancyjnych. Wystarczy tylko niewielkie napięcie, aby nie uszkodzić ani poszczególnych struktur, ani całego złożonego obwodu. Pośród metod spiekania dla struktur przewodzących można także zastosować spiekanie plazmowe, chemiczne i laserowe (bardzo elastyczna i dokładna metoda koncentrowania wysokiej energii na bardzo małej powierzchni, jednak bardzo skomplikowana i droga), utwardzanie fotoniczne (proces, w którym warstwy metalowe wystawiane są na działanie pulsującego światła o dużej mocy), i w końcu raczej nietypowa metoda podgrzewania mikrofalowego (ciekawa alternatywa, gdy zadrukowywane powierzchnie są cieńsze niż głębokość penetracji srebra przy żądanej częstotliwości). System drukujący XTPL pozwala na drukowanie różnymi rodzajami tuszów, odpowiednimi do wszystkich rodzajów spiekania. Dzięki temu możemy szybko i z dużą elastycznością odpowiedzieć na potrzeby naszych klientów. W przypadku struktur nieprzewodzących proces spiekania nie jest konieczny.

Jak szybko można drukować metodą XTPL?

Obecnie szybkość drukowania metodą XTPL mieści się w zakresie od 1 mm/s do 250 mm/s dla odpowiednich tuszów. W zależności od właściwości tuszu oraz energii powierzchniowej podłoża, typowa prędkość może ulegać zmianom. Parametry drukowania w każdym przypadku dostosowywane są do konkretnego tuszu i powierzchni. Wysoka chropowatość i niejednorodna grubość podłoża mogą ograniczać maksymalną prędkość drukowania. Głowica drukująca XTPL wyposażona jest w pętlę sprzężenia zwrotnego pozwalającą kontrolować odległość pomiędzy podłożem a dyszą drukującą, dzięki czemu drukowanie jest możliwe także na niepłaskich i chropowatych powierzchniach.

Czy metodę XTPL można stosować do naprawiania przerwanych ścieżek przewodzących (tzw. open defects)?

Tak, XTPL opracowało innowacyjną głowicę drukującą, która wraz z dedykowanymi tuszami, pozwala na naprawianie defektów ścieżek przewodzących niskim kosztem, z niespotykaną dotąd precyzją i szybkością.

Jedną ze słabości nowoczesnej elektroniki jest to, że cienkie struktury przewodzące w mikro i nano skali używane do tworzenia układów scalonych, wyświetlaczy LCD, OLED, ogniw słonecznych, zaawansowanych płytek PCB i innych elementów, są bardzo podatne na uszkodzenia. Defekty pojawiają się już na etapie produkcji, a do najczęstszych należą: przerwanie ścieżki przewodzącej wskutek lokalnego braku materiału przewodzącego (open defects) lub zwężenia ścieżek przewodzących (near open defects) występujące, gdy szerokość lub wysokość ścieżki przewodzącej jest mniejsza niż wymagana. Zwężenia ścieżek przewodzących mogą degradować do ich całkowitego przerwania wskutek dalszych procesów produkcyjnych lub stresu związanego z eksploatacją. Usuwanie tego typu defektów to wieloetapowy i drogi proces, który w większości przypadków okazuje się koniecznością, gdyż ścieżki przewodzące używane są w półproduktach, których cena stanowi znaczącą część (nawet 50-70%) całkowitej ceny produktu.

Dodatkowo, ciągłe dążenie do miniaturyzacji urządzeń elektronicznych jeszcze bardziej pogłębia ten problem. Dotyczy to, na przykład, układów scalonych: ich rozmiar cały czas maleje, a przez to naprawa połączeń metalicznych staje się coraz bardziej złożona. Obecnie jedyną rozpowszechnioną metodą edycji ścieżek o szerokości poniżej 1 um jest Focused Ion Beam (FIB). Metoda ta jednak nie nadaje się do edycji ścieżek metalicznych o długości powyżej 100 um i charakteryzujących się niską rezystancją. Dodatkowo metoda FIB powoduje zniszczenia aktywnych układów elektronicznych w układach scalonych oraz szereg innych niekorzystnych efektów utrudniających lub uniemożliwiających poprawną naprawę układu scalonego.

Oprócz FIB, dostępne są inne standardowe technologie usuwania defektów produkcyjnych, w tym LCVD (Laser Chemical Vapour Deposition) oraz DLD (Direct Laser Deposition). Wszystkie te metody posiadają poważne wady: metoda LCVD jest wysoce skomplikowana, metody LCVD i DLD stwarzają jedynie ograniczone możliwości dla ścieżek poniżej 10 um, jednocześnie LCVD wymaga toksycznych i szkodliwych dla zdrowia gazów. Poza tym, wszystkie te trzy metody wymagają długiego czasu naprawy.

Unikalna technologia XTPL eliminuje wszystkie te ograniczenia i wychodzi naprzeciw potrzebom przemysłu elektronicznego, pozwalając na naprawy już na etapie produkcji, bez użycia skomplikowanych, powolnych i drogich metod. W połączeniu z istniejącymi już na rynku optycznymi systemami detekcji optycznej defektów, nasza technologia to kompleksowe rozwiązanie, które można zastosować na liniach produkcyjnych np. ogniw słonecznych, wyświetlaczy LCD, OLED, płytek PCB, modułów MCM i zintegrowanych układów scalonych.

Rozwiązanie XTPL uwzględnia wszelkie wymogi producentów: większą całkowitą długość i mniejszą szerokość ścieżek, z jednoczesną redukcją odległości pomiędzy nimi, potrzebę zredukowania stresu mechanicznego, termicznego i elektromagnetycznego podczas procesów produkcji i naprawy, a także większą opłacalność. Nasza technologia zapewnia niskokosztowe usuwanie defektów produkcyjnych, ale także wysoką wydajność w zastosowaniach przemysłowych, bez potrzeby użycia toksycznych substancji.

Czy firma zapewnia wsparcie przedsprzedażowe oraz próbki wydruków wykonanych metodą XTPL?

Tak, realizacja specyfikacji i przeprowadzenie testów technologicznych dla potencjalnych klientów to kluczowe etapy w przypadku większości negocjacji. W ten sposób potwierdzamy unikalne możliwości technologii XTPL w odniesieniu do konkretnych sektorów przemysłu. Partnerzy z tych sektorów już stawiają przed nami zadania polegające na zmierzeniu się z konkretnymi problemami technologicznymi, z którymi się borykają. Podejmujemy je, za każdym razem optymalizując i kalibrując naszą technologię – głowice drukujące i nanotusze – aby dopasować rozwiązanie do potrzeb konkretnej branży. W celu realizacji otrzymanych specyfikacji, laboratorium XTPL przeprowadza testy i dostarcza próbki wykonane naszą unikalną technologią. Po przetworzeniu, pomiarach i weryfikacji jakości próbek, XTPL przygotowuje raport końcowy dla klienta.

Czy możliwe jest zaadaptowanie i zmodyfikowanie produktów XTPL w taki sposób, by spełniały one konkretne potrzeby klientów?

Tak, do tego właśnie dążymy, aby za każdym razem dostarczać unikalne głowice drukujące, dedykowane dla konkretnych zastosowań, a wraz z nimi kompatybilne i precyzyjnie dobrane nanotusze. Głównym celem XTPL jest rozwój i implementacja rozwiązań dostosowanych do potrzeb klienta w zakresie nanodruku i ultraprecyzyjnej depozycji w różnych sektorach przemysłu, takich jak: drukowana i elastyczna elektronika, wyświetlacze (naprawa przerwanych połączeń metalicznych, transparentne warstwy przewodzące, kropki kwantowe), półprzewodniki, zaawansowane płytki PCB, biosensory, smart glass czy zabezpieczenia antypodróbkowe.

Czytaj więcej

Czytaj więcej